зФЯдЇІеЕЈжЬЙеЗЇиЙ≤еЖґйЗСеТМзЙ©зРЖзЙєжАІзЪДеЭЗеМАзРГеЫҐгАВзЊОеНУзЪДеЄ¶еЉПзРГеЫҐеОВйЗЗзФ®дЄЪзХМйҐЖеЕИзЪДеЫЇзїУжКАжЬѓпЉМйАВзФ®дЇОеРДзІНеЈ•еОВзФЯдЇІиГљеКЫзЪДйУБзЯњзЯ≥зРГеЫҐеК†еЈ•гАВеЗ≠еАЯ 60 е§ЪеєізЪДзїПй™МеТМдЄЦзХМдЄАжµБзЪДз†ФеПСпЉМжИСдїђзЪДеЈ•иЙЇеПѓзФЯдЇІеЭЗеМАзЪДзРГеЫҐеєґз°ЃдњЭдї•иЊГдљОзЪДжКХиµДеТМињРиР•жИРжЬђеЃЮзО∞йЂШжАІиГљеТМиі®йЗПпЉМеРМжЧґйЩНдљОиГљиАЧеТМжОТжФЊгАВ

дЉШеКњ

зФЯдЇІеЕЈжЬЙеЗЇиЙ≤еЖґйЗСеТМзЙ©зРЖзЙєжАІзЪДеЭЗеМАзРГеЫҐ

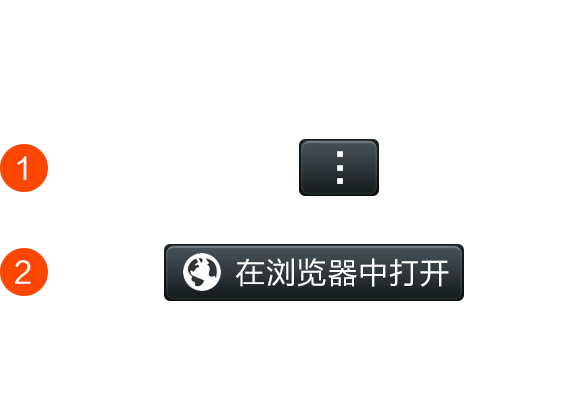

йАЪињЗеЕИињЫзЪДзЗГзГІеЩ®иЃЊиЃ°жПРйЂШзЗГжЦЩжХИзОЗпЉМеєґеЕБиЃЄжЫіжФєзїЩжЦЩ

иЈ®иґКеЃљж≥ЫзЪДеЈ•еОВзФЯдЇІиГљеКЫиМГеЫіпЉМжЬАйЂШиЊЊ 925 дЄЗеР®/еєі

еЃЮзО∞йЂШжХИзГ≠еЫЮжФґдї•еЬ®йА†зРГеЈ•иЙЇдЄ≠еЖНеИ©зФ®

жПРдЊЫйЂШжХИж∞ФдљУеЗАеМЦпЉМжЧ®еЬ®зђ¶еРИељУеЬ∞ж≥ХиІДеєґжЬАе§ІйЩРеЇ¶еЬ∞еЗПе∞СжОТжФЊ

жУНдљЬ

зЊОеНУеЄ¶еЉПзРГеЫҐйА†зРГеЈ•иЙЇеМЕеРЂдЄАдЄ™зФЯзРГйА†зРГйГ®еИЖпЉМеЬ®жЈЈеРИйШґжЃµињЗеРОпЉМдЉЪйАЪињЗеЬ®еЬЖзЫШдЄКжИЦеЬ®з≠ТеЖЕжїЪеʮ嚥жИРзФЯзРГеЫҐгАВзДґеРОдЉЪеѓєзФЯзРГеЫҐињЫи°Мз≠ЫеИЖеєґеЬ®з°ђеМЦзВЙдЄ≠еѓєеЕґињЫи°МеК†зГ≠з°ђеМЦгАВ

жХідЄ™еЈ•иЙЇеМЕеРЂеЫЫдЄ™ж≠•й™§пЉЪ

еОЯжЦЩеИґе§ЗеТМжЈЈеРИ

зФЯзРГйА†зРГ

зРГеЫҐз°ђеМЦпЉИеЫЇзїУпЉЙ

еЇХе±ВзВЙжЦЩеТМдЇІеУБз≠ЫеИЖ

дЄЇдЇЖи∞ГиКВж∞іеИЖеРЂйЗПпЉМе∞ЖеЬ®жЈЈеРИж≠•й™§дЄ≠еК†ж∞ігАВзДґеРОе∞ЖзЯњзЯ≥дЄОе∞СйЗПз≤ШеРИеЙВжЈЈеРИеЬ®дЄАиµЈгАВзЯ≥зБ∞е≤©гАБж©Дж¶ДзЯ≥еТМзЩљдЇСзЯ≥з≠ЙеК©зЖФеЙВдљњзРГеЫҐеЕЈе§ЗдЇЖењЕи¶БзЪДзЙ©зРЖеТМеЖґйЗСзЙєжАІдї•дЊњињЫдЄАж≠•еК†еЈ•гАВеЬ®зФЯзРГйА†зРГж≠•й™§дЄ≠пЉМдљњзФ®йА†зРГзЫШжИЦйА†зРГз≠ТдљњзРГеЫҐжИРеЮЛгАВйА†зРГз≠ТйЗЗзФ®зЪДеЈ•иЙЇеЕ±еИЖдЄ§дЄ™йШґжЃµпЉМе∞ЇеѓЄињЗе∞ПзЪДзРГеЫҐйАЪињЗжїЪиљіз≠ЫйАБеЫЮеНЈз≠ТгАВињЩдЄОйА†зРГзЫШдЄНеРМпЉМеРОиАЕдљњзФ®еНХдЄ™еЈ•иЙЇж≠•й™§дїОйА†зРГзЫШиЊєзЉШеНЄжФЊдїЛдЇОйЭЮеЄЄз™ДзЪДз≤ТеЇ¶иМГеЫіеЖЕзЪДзРГеЫҐгАВеПѓдї•йАЪињЗжФєеПШиљЃзЫШеАЊжЦЬеЇ¶гАБеЬЖеС®йАЯеЇ¶еТМзїЩжЦЩйАЯзОЗжИЦеК†ж∞ійАЯзОЗжЭ•з≤Њз°ЃеЬ∞и∞ГиКВзРГеЫҐз≤ТеЇ¶гАВ

еЬ®еЫЇеМЦињЗз®ЛдЄ≠пЉМе∞ЖзФЯзРГеЫҐеЭЗеМАеИЖйЕНеИ∞еЄ¶еЉПе∞Пиљ¶дЄКпЉМзДґеРОеЬ®зВЙдЄ≠зїПињЗдЄКеНЗж∞ФжµБеє≤зЗ•еМЇгАБдЄЛйЩНж∞ФжµБеє≤зЗ•еМЇгАБйҐДзГ≠еМЇгАБзГІеИґеМЇгАБдЇМжђ°зГІеИґеМЇеТМеЖЈеНіеМЇињЫи°Мз°ђеМЦгАВжИСдїђзЛђзЙєзЪДдЄКеНЗж∞ФжµБеТМдЄЛйЩНж∞ФжµБеє≤зЗ•еЈ•еЇПеПѓдї•жШЊиСЧйЩНдљОзЗГжЦЩжґИиАЧгАВж†Љж†ЕдЄКзЪДеЭЗеМАзРГеЫҐзВЙжЦЩеПѓйЩНдљОзВЙеЖЕзЪДеОЛйЩНпЉМињЫдЄАж≠•йЩНдљОиГљиАЧеєґеЃЮзО∞еЭЗеМАзЪДзГ≠е§ДзРЖпЉМдїОиАМеЊЧеИ∞йЂШиі®йЗПзРГеЫҐгАВ

зїПжµОеЃЮжГ†зЪДзОѓдњЭеЮЛж∞ФжµБеТМж∞ФдљУеЗАеМЦз≥їзїЯ

еѓєеЄ¶еЉПе∞Пиљ¶зЪДж∞ФжµБеЇФзФ®дЄАз≥їеИЧзЪДеЫЮжФґжКАжЬѓдї•йЩНдљОзЗГжЦЩжґИиАЧеТМе§Іж∞ФжОТжФЊпЉЪ

дїОзђђдЄАдЄ™еЖЈеНіеМЇзЫіжО•еЫЮжФґеК†зГ≠зЪДеЈ•иЙЇж∞ФдљУ (850-1,000¬∞c)пЉМж∞ФдљУеЬ®иѓ•еЖЈеНіеМЇиЊУйАБеИ∞йҐДзГ≠еТМзВЉеИґеМЇ

йАЪињЗй£ОзЃ±еЫЮжФґпЉМе∞ЖеЇЯж∞ФпЉИзЇ¶ 330¬∞CпЉЙдїОй£ОзЃ±еЫЮжФґеИ∞еРСдЄЛж∞ФжµБеє≤зЗ•еТМйҐДзГ≠еМЇ

дљњзФ®жЭ•иЗ™зђђдЇМдЄ™еЖЈеНіеМЇзЪДеЇЯж∞ФпЉИзЇ¶ 350¬∞CпЉЙињЫи°МеРСдЄКж∞ФжµБеє≤зЗ•

зђђдЄАдЄ™еЖЈеНіеМЇдљњзФ®жЭ•иЗ™жЬАеРОдЄАдЄ™еЖЈеНіеМЇзЪДеЇЯж∞ФпЉИзЇ¶ 250¬∞CпЉЙ

зЊОеНУеЉАеПСеєґдЄНжЦ≠жФєињЫдЄУжЬЙиЃЊе§ЗеТМеЈ•иЙЇжОІеИґиЃЊжЦљгАВ

еЄ¶еЉПзРГеЫҐеОВйАЪеЄЄеМЕеРЂдї•дЄЛиЃЊе§ЗпЉЪ

з†Фз£®пЉИжєњж≥ХжИЦеє≤ж≥ХпЉЙеТМеВ®е≠ШиЃЊжЦљ

еЃЪйЗПзїЩжЦЩиЃЊе§З

зЫШеЉПжЈЈеРИеЩ®жИЦжЈЈеРИз≠Т

йА†зРГзЫШжИЦз≠Т

жїЪиљіз≠Ы

зїЩжЦЩиЃЊжЦљ

еЄ¶зЗГзГІеЩ®еТМеЈ•иЙЇй£ОжЬЇзЪДзІїеК®еЄ¶еЉПе∞Пиљ¶з°ђеМЦжЬЇ

дЇІеУБеТМеЇХе±ВзВЙжЦЩз≠Ы

еЇЯж∞ФеЗАеМЦиЃЊжЦљ

еЇЯзЙ©еЫЮжФґиЃЊжЦљ

зІїеК®е∞Пиљ¶е∞ЇеѓЄпЉЪ

110вАУ816 m¬≤ еПНеЇФйЭҐзІѓ

2.5вАУ4.0 з±≥жЬЇеЩ®еЃљеЇ¶

зФЯдЇІиГљеКЫпЉЪ

35вАУ925 дЄЗеР®/еєіпЉМеНХдЄ™и£ЕзљЃ

жѓФзФЯдЇІйАЯзОЗдїЛдЇОжѓП姩жѓП m¬≤ 15 еР®пЉИи§РйУБзЯњпЉЙиЗ≥ 40 еР®пЉИз£БйУБзЯњпЉЙдєЛйЧі

зФЯдЇІжѓПеР®зРГеЫҐзЪДжґИиАЧйЗПжХ∞е≠ЧпЉЪ

зГ≠иГљпЉЪдїЛдЇО 350 MJпЉИз£БйУБзЯњпЉЙиЗ≥ 1,500 MJпЉИи§РйУБзЯњпЉЙдєЛйЧі

зФµиГљпЉЪ25вАУ35 KWh

еЈ•иЙЇж∞іпЉЪ0.05 m¬≥

зЊОеНУеЄ¶еЉПйУБзЯњзРГеЫҐеЈ•иЙЇеПѓдї•дљњзФ®еРДзІНдЄНеРМзЪДзЗГжЦЩпЉЪ

йЗНзЗГж≤є (HFO)

姩зДґж∞Ф

зВЉйТҐеОВиЃЊжЦљзЪДжЈЈеРИе∞Њж∞Ф

зЕ§еТМж∞ФдљУдЄОзЗГж≤єзЪДжЈЈеРИзЙ©

зЕ§зД¶ж≤є